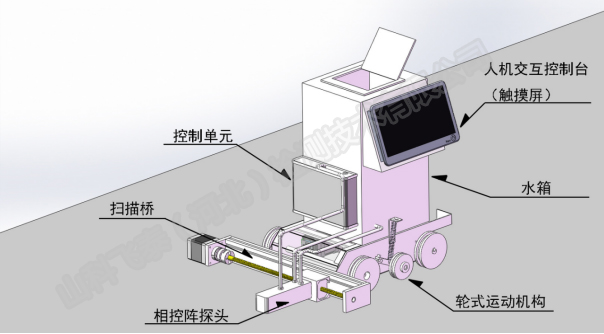

本款设备的检测系统为便携式相控阵技术,自动检测机器人系统搭载探伤系统,探头使用万向节夹持,万向节通过弹簧导轨与系统相连,可适应起伏不平的钢板检测,保证超声检测的耦合要求;分层探头采用单线相控阵探头,通过多聚焦法则的建立,实现分区聚焦。达到有效提高检测信噪比,提高缺陷分辨力,提升缺陷定位精度,扩大产品覆盖板厚的目的。

钢板探伤全程采用激光定位技术实现自动扫查,减少边缘探伤盲区。通过自动检测机器人系统搭载探伤系统完成在钢板表面的爬行与检测。根据给定钢板的尺寸,自动测绘获取钢板的外形尺寸,自动规划扫描路径完成全部的探伤扫描过程。对钢板分层伤进行检测记录数据,并通过X、Y 方向的编码器记录扫查位置,形成C 扫图像,清楚直观地反映被检工件的状况。仪器通过无线网络与上位机进行通信将最终数据传送。鉴于无线网络的传输能力,仪器对数据延时打包发送,上位机通过拆分数据包,重现检测图像。

探伤设备制造与验收标准

本设备的设计、制造、安装和试验遵照新版本的标准与规范(包括但不限于)以及经买方认可的等于或高于本技术规格书所列的替代标准。

钢板检测规格要求

(1)长度:5m~14m

(2)宽度:≥4m

(3)厚度:5mm~120mm

(4)浪高:≤50mm

探伤设备检测参数

(1)检测任务:分层、夹杂、气孔、晶粗等材料性质缺陷;

(2)检测过程:工件固定,探头X、Y方向编码移动完成工件全覆盖扫查;

(3)检测方法:采用相控阵超声波检测仪,耦合方式为直接接触法;

(4)超声检测灵敏度:φ2mm平底孔满足φ1.2平底孔的检测需求;

(5)漏检率:0 ;

(6)误报率:≤ 3%;

(7)信噪比:≥12dB;

(8)扫查速度8m/min;

(9)板边盲区:直边≤5mm;

(10)设备稳定性:8小时≤2dB;

(11)电池工作时间:≥6小时;

(12)水箱储水量:≥20升

(13)探伤结果处理系统:自动探伤结果可以存储、打印,还可以在存储介质上存储探伤记录(探伤曲线及其有关数据),探伤系统永久存储连续探伤记录,存储容量≥2T;

(14)声光报警功能:在自动探伤的过程中,当系统检查到缺陷时,系统将自动产生声光报警。

相控阵仪器基本功能

(1)通过数据处理系统可对各种不同规格的检测对象按标准对检测数据进行处理并显示;

(2)探伤软件记录各检测通道A 扫描图形、B显图像(钢板展开图)C显图,保存探伤记录文件;

(3)探伤记录文件可通过网络进行传输至局域网,也可拷贝到U盘或刻录成光盘,通过专用浏览软件可查看板材的检测详细探伤数据;;

(4)探头的安装位置差产生的输出差异由编码器校准,确保各缺陷位置等性息的准确性。

(5)软件具有日检、季检、年度性能功能,报表可按使用单位要求编制。

(6)所有探头通道均设有DAC波幅曲线功能和TCG深度补偿功能。

(7)打印系统经数据处理系统处理后的检测结果及有关数据可通过打印机进行打印:

a.检测结果,如有缺陷,则在相应位置标出;

b.检测报告及各检测功能的特征参数;

c.校验结束以后,保存校验报告并打印。

d.脱线历史数据查看回法功能,回放检测探伤全过程。

e.检索功能,可根据板号、操作者、检测时间进行检索相对应记录。

f.日常性能、探测记录卡、性能报表打印功能。

(8)系统其他功能

a.建立数据库接口,并初步实现数据分析功能,为改善生产工艺提供技术参数;

b.建立网络接口,与生产线系统连接,成为网络系统的子系统;

c.控制系统专门留有与生产线自动化系统的接口,成为生产线的子系统。